图片来自网络

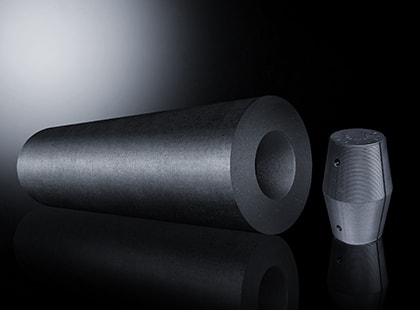

超细石墨是20世纪70年代开发的一种新型石墨材料。 主要用于放电车床电极的精密加工。

作为电极材料,首先要导电、导热。 在电火花加工中,由于局部放电,电极与型腔之间的间隙温度为2000~3000℃,因此电极材料需要承受低温。 如果电极材料熔点低,则无法用高电压快速加工,加工速率低,加工成本降低。 理论上来说,钨或钨合金是最好的电极材料。 钨电极具有高硬度、高密度、熔点近3400℃的特点。 钨电极在电火花加工中的实际损耗是很小的。

然而,钨电极有两个问题: 1.钨难以加工。 2、价格高。 20世纪60年代以来,细结构石墨被用作电火花加工车床粗加工的电极材料; 20世纪60年代,电火花加工车床使用的电极材料中,金属材料占80%,而石墨材料仅占20%。

与铜电极相比,超细石墨电极具有显着的优势。

一是降低费率。 每小时蚀刻的金属体积称为加工速率。 超细石墨电极的加工速度比铜电极快1.5-3倍。 大面积可在高压条件下进行处理。 但由于铜电极的熔点较低,其加工电压受到限制。

但加工后型腔轮廓的公差即为加工精度,与电极材料是否耐磨密切相关。 在电火花加工过程中,电极材料会产生多种类型的损耗; 如体积损失、端面损失、侧面损失和角部损失。 在四种损耗中,角部损耗最大,角部损耗的大小决定了电极的使用寿命。 因为最终加工砂轮的好坏是由电极角部和边缘处的电极磨损决定的,如果电极最薄弱的部位能够有效抵抗磨损,那么电极的寿命就会最长。

超细石墨棒的熔点比铜高2000℃。 超细石墨棒的硬度低于铜。 加工过程中的角度损失很小,这意味着超细石墨的使用寿命很长,加工成本也比铜高。 电极。

其次,可以进行高精度的加工。 13×13mm超细石墨棒上可钻2813个半径为0.02mm的孔。 孔间距为0.05mm。 硬度比超细石墨低的铜却如此细小。 处理起来无能为力。

而且加工方便,用超细石墨制成电极,仅为铜电极的1/3-1/5。

最后,超细石墨的热膨胀系数仅为铜的1/4。 因此,由于加工过程中电极受热,模具的原始设计规格不会发生变化,电极的规格稳定性好。